本文论述了基于 CATIA Analysis 在汽车研发过程中的功能和应用,通过与 CATIA V5 软件的高度集成, 实现产品设计 CAD/CAE 一体化,达到产品性能的真实模拟的目的。

传统 CAE 的困境

传统的 CAE 工具主要在开发周期的末期,被为数较少的人使用,工程设计与 CAE 分析脱节,导致工程设计人员无法知道产品质量性能如何,CAE 分析人员脱离工程环境,提不出有效的改善措施,这样大大的限制了 CAE 在设计过程中的作用。

-

时效性差:传统 CAE 工具主要在开发周期的末期,此时周边环境固化程度高,改善空间小;

-

网格耗时:传统 CAE 在分析前,网格处理耗时占据分析总时间的一半以上;

-

数据传递丢失:传统 CAE 分析软件与工程设计软件数据传递时需要更低版本数据的进行转化,此过程会丢失数据信息,影响分析精度;

-

非参数化:传统 CAE 不具备参数化的可能,工程软件设计端的参数化无法继承,变相增加了网格处理的工作量;

-

集成性差:传统 CAE 无法无缝与 PLM 对接。

CATIA Analysis 特点

设计 CAE 允许使用 CATIA 工程师利用分析技术的功能来进行评估和改善他们的设计,同时也给工程师们提供了创建复杂有限元模型的技术,并且保持了用 CATIA 创建的主设计的几何关联性,因此避免了浪费时间和几何模型转换过程中的易于产生的错误。

1.友好的使用环境

设计工程师能够使用自己熟悉的 CATIA用户界面来对他们主要的模型在 CATIA里面直接进行分析。由于没有几何形状的传递和转换,数据完整得到了保证。从简单的零部件到复杂的装配体,CATIA Analysis 创成式功能可以快速的进行设计-分析的循环迭代。由于 CATIA Analysis利用了 CATIA V5的基础知识工程的构架,可以很容易地基于产品的性能特征和分析结果进行优化设计。其无法抗拒的易用性使得CATIA Analysis 特别适合设计工程师来考察自己设计的尺寸的准确性和快速评估产品的真实性能。

CATIA Analysis 给设计工程师提供了一个直观的能满足不同需求的用户界面,其用户界面是 CATIA 里的自然延伸,因此对 CATIA 用户来说就很容易使用。CATIA 用户们可以在数字样机(DMU)环境中快速的预览设计特征来获得他们设计的真实的机械性能。CATIA V5 工具和环境以及 CATIA 和其他合作伙伴的解决方案都是可以共用的。

2.快速的设计-分析循环

CATIA Analysis 作为 CATIA 的一部分,分析的定义是零部件和装配体设计定义的延伸,是直接定义在 CATIA 几何上面的。因此,可以很简单和方便的来进行分析以便帮助设计部件的尺寸和比较不同设计的性能。设计变更的影响能够通过快速自动的更新来进行评估。设计工程师在用 CATIA Analysis 时自然地将分析作为他们设计过程的一部分,使得他们可以更好地了解自己的设计以及改善所设计产品的性能,以便在产品设计的初期提高设计的品质。

3.多学科协同设计

CATIA Analysis 支持并行功能,允许用户紧密的工作和避免返工。由于设计工程师和分析工程师使用的同一环境,他们可以进行协同,避免不必要的数据转换、返工和调整。对于设计工程的日常例行的可以标准化的分析工作,CATIA Analysis 的分析环境使得方法开发者可以创建自动化分析模板。

4.基于知识工程优化

CATIA Analysis 活用了 CATIA 基于知识工程的构架,通过利用和部件设计相关的知识工程的定义,可以与设计方便的进行优化。结合分析特征的再利用和机遇知识工程的规则和检查的应用,可以确保遵循了企业内部的最佳实践。通过使用了知识工程模板把标准分析过程自动化以后,极大的提高了设计-分析过程的效率。

应用举例

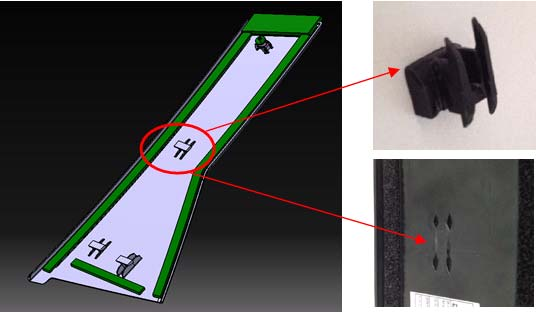

案例 1:装饰件卡爪断裂(质量问题改善)

工况说明:实际装车过程中,少量出现安装卡抓断裂

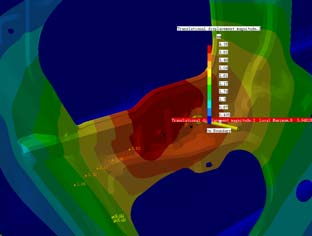

原因分析:卡爪结构存在应力集中,在安装过程中因装配精度导致部分车型装配应力大,导致安装过程中出现卡爪断裂

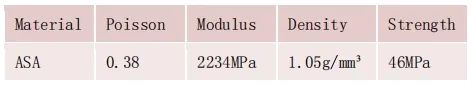

CAE 分析:材料属性如下

当装配应力达到 110N,应力达到材料强度上限,通过改善卡爪加强结构,根部圆角以及过渡区域,达到材料强度上限时的装配应力提升至 140N,提高 27.3%。有效的解决了装配应力集中导致卡爪断裂问题。

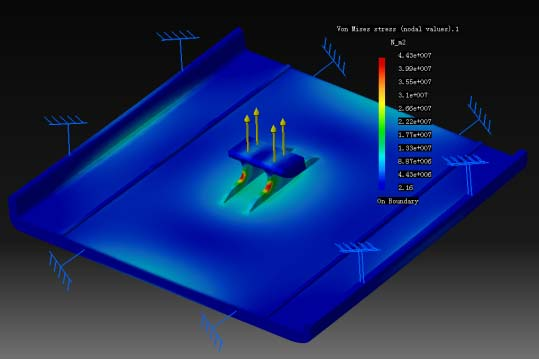

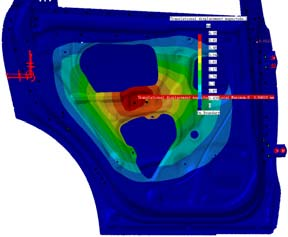

案例 2:车门固定点局部刚度不足(设计过程优化)

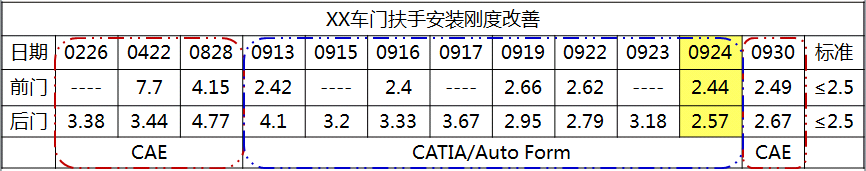

问题说明:某车型开发中,车门护板拉手固定点刚度不足,当前数据版本 0828,要求在 0930 提交满足要求的数据。

难点:优化空间紧张、时间紧急、与目标要求差距大

从上图改善进度可以看出,传统 CAE 平均每轮分析周期为 40 天,专门为某一工况进行分析为 7 天,同时还需要 SE 提供成型性分析,优化目标需要刚度提高 100%以上,依靠传统CAE 改善进度根本无法满足要求,因此从 0828 版数据采用 CATIA Analysis 进行分析。

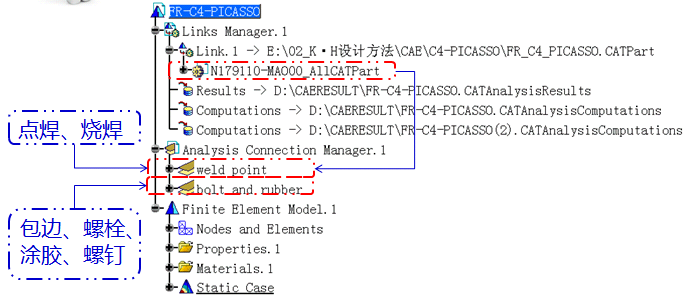

① 模型结构建立(网格划分、网格预处理、材料及材料参数、连接关系、约束关系、工况加载、应力分析等)

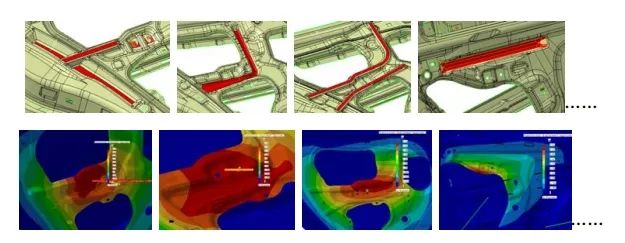

② 各类工程改善方案分析,依据经验工程师提出多条改善思路和方案,由多个工程师同时改善数据,提交进行分析,由于①中已经进行了参数化处理,因此每种方案都可以采取直接替代继承原有的所有结构属性,进行快速分析。改善效果良好的方案同时提交做 SE 成型性分析;

③ 选择 SE 可成型的最优化方案提交,由传统 CAE 进行验证。

总结

CATIA Analysis 所要解决的问题正是传统 CAE 在产品研发中所面临的困窘,及时高效的解决产品研发、质量改善、方案研究中碰到的问题才是产品工程师应该需要掌握的技能和知识,CATIA Analysis 提供了产品设计工程师在实际产品研发中与结构息息相关的解决手段,让产品设计工程师有机会不断的优化所负责的产品。实现产品设计 CAD/CAE 一体化,达到产品性能的真实模拟的目的。

:6G技术加速落地 卫星通信网络迎来组网高潮)